Junto com o esforço para o aumento da produtividade, necessariamente há que se aprimorar o processo de colheita do milho e as condições de armazenagem de grãos.

Uma característica positiva dos grãos é a possibilidade de serem armazenados por longo período de tempo, sem perdas significativas da qualidade. Entretanto, o armazenamento prolongado só pode ser realizado quando se adotam corretamente as práticas de colheita, limpeza, secagem, combate a insetos e prevenção de fungos.

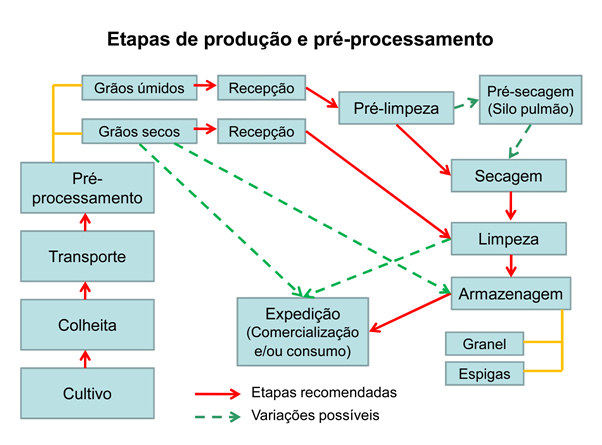

O agricultor deve integrar a colheita ao sistema de produção e planejar todas as fases, para que o grão colhido apresente bom padrão de qualidade. Nesse sentido, várias etapas, como a implantação da cultura, até o transporte, secagem e armazenamento dos grãos têm de estar diretamente relacionadas.

Um lote de grãos armazenados é um material sujeito às transformações, deteriorações e perdas devido a interações entre os fenômenos físicos, químicos e biológicos.

Exercem grande influência nesse ambiente os fatores temperatura, umidade, disponibilidade de oxigênio, microorganismos, insetos, roedores e pássaros. Nesse aspecto cuidados especiais devem ser tomados na secagem e armazenamento.

São várias as pragas de grãos armazenados que se alimentam dos grãos de milho, porém o gorgulho ou caruncho, Sitophilus zeamais, e a traça-dos-cereais, Sitotroga cerearella, são responsáveis pela maior parte das perdas.

Colheita

O agricultor deve integrar a colheita ao sistema de produção e planejar todas as fases, para que o grão colhido apresente bom padrão de qualidade. Nesse sentido, várias etapas, como a implantação da cultura, até o transporte, secagem e armazenamento dos grãos têm de estar diretamente relacionadas.

Um melhor escoamento da safra depois de colhida e alguns aspectos devem ser levados em consideração desde o planejamento de instalação. Num sistema de produção em que, por exemplo, o milho vai começar a ser colhido com o teor de umidade superior a 13%, alguns pontos decisivos devem ser destacados:

- Área total plantada e data de plantio de cada gleba;

- Produtividade de cada gleba;

- Número de dias disponíveis para a colheita;

- Número de colhedoras;

- Distância entre os silos e as glebas;

- Número de carretas graneleiras;

- Velocidade da colheita;número de horas de colheita/dia;

- Teor de umidade do grão;

- Capacidade do secador;

- Capacidade do silo de armazenamento.

O milho está pronto para ser colhido a partir da maturação fisiológica do grão, o que acontece no momento em que 50% das sementes na espiga apresentam uma pequena mancha preta no ponto de inserção das mesmas com o sabugo.

Todavia, se não houver a necessidade de antecipação da colheita, esta deve ser iniciada quando o teor de umidade estiver na faixa entre 18-20%.

Para tal, o produtor deve levar em consideração a necessidade e disponibilidade de secagem, o risco de deterioração, o gasto de energia na secagem o preço do milho na época da colheita.

Planejamento da colheita

Para melhorar o rendimento, as áreas devem ser divididas com carreadores, de forma a facilitar a movimentação da colhedora e o escoamento da colheita pelas carretas ou caminhões.

Diferença de produtividade das glebas, assim como desuniformidade nas condições da cultura no campo, também podem alterar a capacidade efetiva de utilização da colhedora, isto é, a quantidade de milho colhida em determinada área, por unidade de tempo.

A fim de obter uma boa colheita, devem ser considerados também os seguintes itens:

- A regulagem do espaçamento entre cilindro e côncavo;

- A velocidade de rotação do cilindro;

- O teor de umidade do grão;

- A qualidade do grão e as perdas.

O conjunto formado pelo cilindro e o côncavo constitui-se no que pode ser chamado de “coração” do sistema de colheita, e exige muita atenção na hora da regulagem. O cilindro adequado para a debulha do milho é o de barras, e a distância entre este e o côncavo é regulada de acordo com o diâmetro médio das espigas.

A distância deve ser tal que a espiga seja debulhada sem ser quebrada e o sabugo saia inteiro ou, no máximo, quebrado em grandes pedaços.

Outro ponto fundamental diz respeito à relação entre a rotação do cilindro e o teor de umidade. A rotação do cilindro debulhador é regulada conforme o teor de umidade dos grãos, ou seja, quanto mais úmidos, maior será a dificuldade de debulhá-los, exigindo maior rotação do cilindro batedor.

À medida que os grãos vão perdendo umidade, eles se tornam mais quebradiços e mais fáceis de serem destacados, sendo necessário reduzir a rotação do debulhador.

A regulagem de rotação do cilindro e a abertura entre o cilindro e o côncavo é uma decisão entre a opção de perda e grãos quebrados, sem nunca ter os dois fatores 100% satisfatórios. Por exemplo, em caso de sementes, pode-se optar por uma perda maior, com menos grãos quebrados.

Pesquisas realizadas na Embrapa Milho e Sorgo, com uma colhedora automotriz, confirmam que, em teores de umidade mais altos (22-24%), há uma maior dificuldade para se destacar a semente do sabugo, sendo recomendado colher com rotações na faixa entre 600 e 700 rpm.

À medida que os grãos vão secando no campo, as rotações mais baixas são recomendadas, pela facilidade de debulhar, além de reduzir risco de danificação mecânica na semente.

No caso da colhedora de cilindro helicoidal, acoplada ao trator, verificou-se que a debulha foi mais eficiente, tendo-se conseguido retirar praticamente todos os grãos dos sabugos, apesar de o mecanismo debulhador não ter regulagem para variação de rotação.

Durante a regulagem do sistema de debulha, devem ser verificadas algumas partes da colhedora como:

- Tanque graneleiro, para ver se há grãos quebrados;

- Elevador da retrilha, para saber se há muito material voltando para o sistema de debulha;

- Saída da máquina, a fim de verificar se está saindo grão preso ao sabugo e se o sabugo está sendo muito quebrado.

Qualidade dos grãos

No final da década de 70, a Embrapa realizou uma avaliação dos danos mecânicos em grãos de milho durante a colheita. O método utilizado aliava inspeção visual à determinação de um índice de danos, baseado na avaliação do poder germinativo de sementes com diferentes categorias de danos. Os resultados mostraram que, em todas as situações, o índice de danos é menor quando os grãos foram colhidos em rotações mais baixas e teores de umidade inferiores a 16%.

Verificou-se, também, que a quantidade de grãos com danificação muito severa (grãos quebrados com mais da metade faltando) não foi afetada pela rotação do cilindro na faixa de 400 a 700 rpm, para a automotriz, e na faixa de 850 a 980 rpm, para a colhedora acoplada ao trator. Entretanto, a danificação dessa categoria aumentou à medida que o teor de umidade aumentava de 12 a 14%, (dano de 2 a 3%) para 20 a 24% (dano de 6 a 8%), tendo sido maior também na colheita pela máquina acoplada ao trator.

A quantidade de grãos com danos considerados grandes (trincas no embrião, menos da metade do grão faltando) não foi afetada pela rotação do cilindro (550 a 700 rpm) quando o teor de umidade estava alto, começando a ser afetada pela rotação (400 a 550 rpm) nas faixas mais baixas de umidade.

Grãos com danos aparentemente menos severos apareceram em maior quantidade em todos os casos, em teores de umidade mais baixos, mesmo tendo-se usado rotações de cilindro mais baixas.

Os resultados mostram que, para rotações do cilindro debulhador entre 400 e 550 rpm e grãos com umidade entre 14% e 20%, o percentual de danos foi em torno de 25%, considerando a colhedora automotriz. Já no caso da colhedora acoplada ao trator, mais de 50% dos grãos apresentaram esse tipo de dano em todas as situações.

Fonte: Embrapa