A hora de colher e armazenar o milho é muito importante para garantir um ótimo resultado nutricional e uma boa qualidade do produto.

Para poder ajudar o produtor nessa hora, separamos aqui na sequência de artigos que estamos trazendo sobre o tema, um excelente material sobre as perdas que podem ocorrer no processo e como minimizá-las, além de um cálculo para colheitadeira.

Confira o nosso primeiro Artigo sobre o tema no link no final dessa matéria.

Perdas

A velocidade de trabalho recomendada para uma colhedora é determinada em função da produtividade da cultura do milho, por causa da capacidade admissível de manusear toda a massa que é colhida junto com o grão.

A faixa de velocidade de trabalho varia de 4 a 6 km/h, mas em colheita, o trabalho é medido em toneladas/hora. Portanto, ao tomar a decisão de aumentar ou diminuir a velocidade, não se deve preocupar com a capacidade de trabalho da colhedora em hectares/hora, mas verificar se os níveis toleráveis de perdas de 1,5 sacos/ha para o milho estão sendo obtidos.

Existem quatro tipos de perdas:

Pré-colheita

O primeiro tipo de perda ocorre no campo sem nenhuma intervenção da máquina de colheita e deve ser avaliada antes de iniciar a colheita mecânica. Essa avaliação, tem, também, o objetivo de saber se uma cultivar apresenta ou não problemas de quebramento excessivo de colmo, se é adaptada ou não para colheita mecânica.

Plataforma

As perdas de espigas na plataforma são as que causam maior preocupação, uma vez que apresentam efeito significativo sobre a perda total. Podem ter sua origem na regulagem da máquina de colheita, mas, de maneira geral, estão relacionadas com: a adaptabilidade da cultivar à colhedora (uniformidade da altura da inserção de espiga, altura de inserção de espiga, porcentagem de acamamento de plantas, porcentagem de quebramento de plantas); o número de linhas das semeadoras, que deverá ser igual ou múltiplo do número de bocas da plataforma de colheita, e parâmetros inerentes à máquina de colheita (velocidade de deslocamento, altura da plataforma, regulagem das chapas de bloqueio da espiga e regulagem do espaçamento entre bocas).

Grão soltos

As perdas de grãos soltos (rolo espigador e de separação) e de grãos no sabugo estão relacionadas com a regulagem da máquina. O rolo espigador, geralmente no final da linha, recebe um fluxo menor de plantas e, com isso, debulha um pouco a espiga, ou então a chapa de bloqueio está um pouco aberta e/ou com espigas menores que o padrão, entrando em contato com o rolo espigador. As perdas por separação são ocasionadas quando ocorre sobrecarga no saca-palha, peneiras superior ou inferior um pouco fechadas, ventilador com rotação excessiva, sujeira nas peneiras.

Grãos nos sabugos

Esse tipo de perda ocorre em função da regulagem do cilindro e côncavo e apresenta, como possíveis causas, a quebra do sabugo antes da debulha, grande folga entre cilindro e côncavo, velocidade elevada de avanço, baixa velocidade do cilindro debulhador, barras do cilindro tortas ou avariadas, côncavo torto e existência de muito espaço entre as barras do côncavo.

Nos teores de umidade mais altos, testes indicaram que a perda de grãos no sabugo foi o que mais contribuiu para o aumento da perda total. Por isso, rotações mais altas (600 a 800 rpm) são mais indicadas.

Nos teores de umidade mais baixos, a perda de espigas, após a colheita, foi a maior responsável pelas perdas totais, e a rotação mais indicada está na faixa de 400 a 600 rpm.

A secagem natural do milho no campo traz benefícios no sentido de economizar energia na secagem artificial, mas, à medida que o milho seca, diminui a concorrência com as plantas daninhas, aumentando a incidências destas. Este fato traz inúmeros problemas para a operação de colheita mecânica, como, por exemplo, o embuchamento das colhedoras com plantas daninhas, impedindo que as máquinas tenham bom desempenho.

Exemplo de cálculo para uso da colhedora

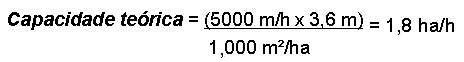

Considerando-se uma colhedora trabalhando a uma velocidade de 5 km/h e com plataforma de quatro bocas, espaçadas 90 cm entre si, em um campo cuja produtividade é de 6.000 kg/ha, a capacidade teórica de colheita é:

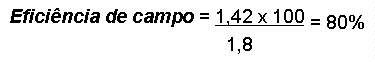

Se no período de uma hora foram colhidos 1,42 ha de milho, a eficiência de campo é igual a:

No caso de colheita mecânica, são aceitáveis valores médios de eficiência de campo entre 70% e 80% ou, em outras palavras, 20% a 30% do tempo perdido em manobras, desembuchamento, consertos, entre outros.

Considerando que as áreas a serem colhidas, de modo geral, apresentam produtividades (t/ha) desuniformes, é importante relacionar a capacidade efetiva de trabalho em colheita em t/h.

Cálculo de Capacidade Efetiva de Trabalho (CET)

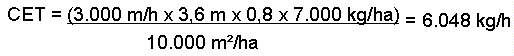

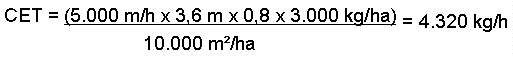

Se, por exemplo, uma determinada colhedora automotriz estiver trabalhando em dois locais diferentes, campos A e B, com produtividades de 7 t/ha e 3 t/ha, respectivamente, e eficiência de campo de 80%, o tempo necessário para colher o campo B poderá ser menor, mas a quantidade colhida, por tempo, é maior em A. Justifica-se, assim, a redução da velocidade de colheita, para evitar embuchamento. Pode-se, então, fazer o seguinte cálculo de Capacidade Efetiva de Trabalho (CET):

Campo A: velocidade 3 km/h

Campo B: Velocidade 5 km/h

Para estimar esta velocidade, com colhedoras que não possuem medidores de velocidade (velocímetro), procede-se da seguinte maneira:

Conta-se o número de passos largos (cerca de 90 cm/passo) tomados em 20 segundos, caminhando na mesma velocidade e ao lado da colhedora;

Multiplica-se este número de passos por um fator 0,16 para obter a velocidade em km/h.

Esperamos ter ajudado, aguarde os próximos conteúdos sobre o tema.

Fonte: Embrapa